عملکرد فولادسازی CBIC

امروزه در برخی مناطق دنیا، سهم بزرگی از بار فلزی کوره های فولادسازی با تکنولوژی های الکتریکی را محصولات آهن اسفنجی (DRI) تشکیل می دهند. برای مثال در کشورهایی مانند هند و ایران، به دلیل وجود مزایای نسبی در بخش مواد اولیه و حامل های انرژی، هر ساله حجم قابل توجهی آهن اسفنجی تولید می گردد و طبیعتا بخش عمده بار فلزی کوره های فولادسازی الکتریکی از آهن اسفنجی تشکیل شده است (در حدود 70 تا 95 درصد). به بیان دیگر امروزه آهن اسفنجي با خواص فیزیکی و شيميايي يكنواخت و غلظت کم عناصر ناخالصي، توانسته است جایگاه خود را در سبد شارژ کوره های فولادسازی الکتریکی بسیاری از فولادسازان پیدا نماید. پیش بینی های بین المللی حاکی از آن است که تقاضای جهانی محصولات خانواده آهن اسفنجی در افق 2040 به بیش از 250 میلیون تن می رسد (تولید جهانی محصولات خانواده DRI در سال 2021 حدود 120 میلیون تن بوده است).

در صورتی که محصولات خانواده آهن اسفنجی به عنوان شارژ اصلی کوره های الکتریکی مورد استفاده قرار گیرد، به واسطه خواص متفاوت آنها نسبت به قراضه، اعمال اصلاحات در نظام شارژ کوره و به تبع آن، ایجاد تغییرات در عملکرد و پارامترهای عملیاتی کوره اجتناب ناپذیر خواهد بود. از جمله مهم ترین تغییرات ایجاد شده در پارامترهای عملیاتی کوره می توان به جایگزینی تغذیه مداوم آهن اسفنجی با تغذیه منقطع قراضه، تغییر در میزان مواد شارژ شده به کوره (مانند میزان کربن، آهک، اکسیژن و ...) و همچنین تغییر در مصرف انرژی و زمان تخلیه تا تخلیه (tap to tap) اشاره نمود.

دو فاکتور"میزان نرمه همراه" و "درجه فلزی" محصولات خانواده آهن اسفنجی بر عملکرد فولادسازی آنها بسیار اثرگذار است. در مورد "نرمه" (سایز کمتر از mm 6) باید گفت که هرچقدر میزان نرمه موجود در محصول کمتر باشد، تلفات آهن کمتری نیز در حین فرآیند فولادسازی رخ خواهد داد. به همین دلیل است که اغلب فولادسازان قبل از شارژ محصول آهن اسفنجی سرد (CDRI) به کوره، آن را غربال کرده و نرمه را از محصول اصلی جدا می نمایند. اما با تولید محصول CBIC که نرمه همراه به مراتب کمتری نسبت به CDRI دارد، عملا مشکل جدایش نرمه از محصول مرتفع می شود.

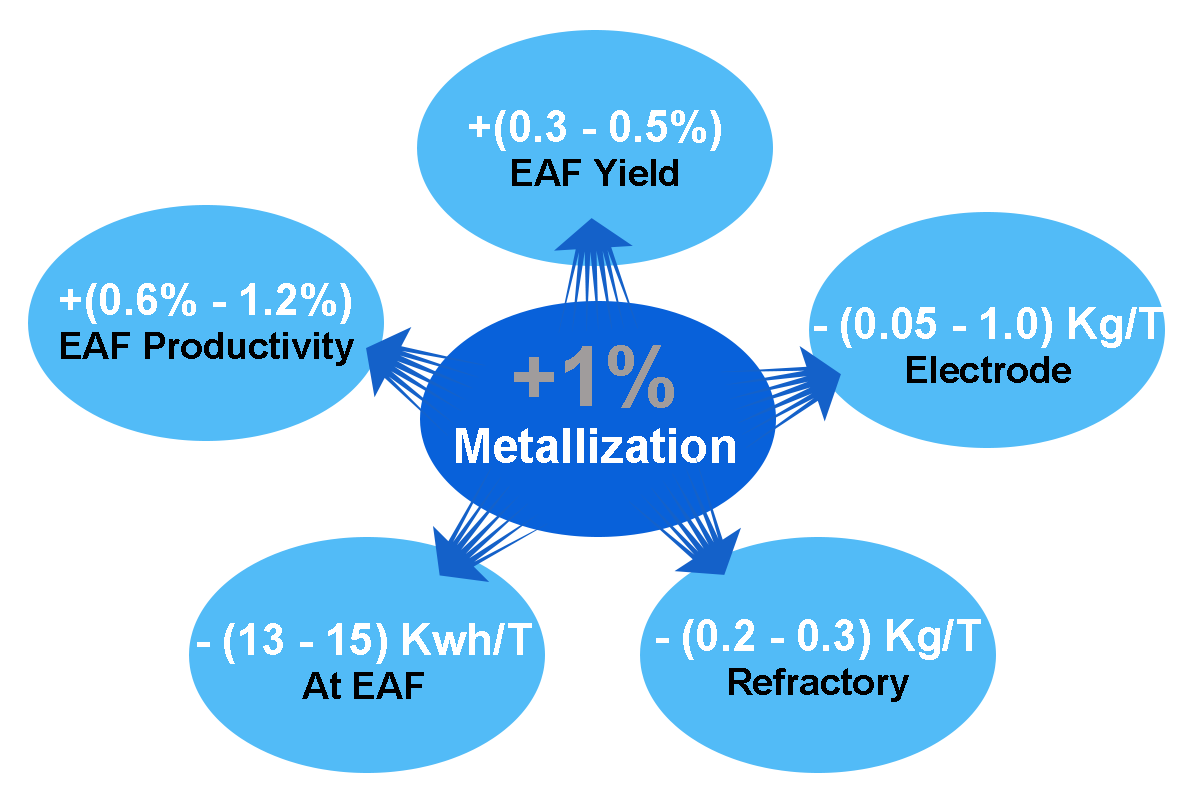

از طرف دیگر همان طور که گفته شد، مقاومت به اکسیداسیون بالاتر CBIC نسبت به CDRI موجب افت کمتر درجه فلزی محصول حین ذخیره سازی و حمل می گردد که مزایای بزرگی در فرآیند فولادسازی دارد. در شکل زیر مشاهده می شود که افت درجه فلزی آهن اسفنجی شارژ شده به کوره فولادسازی باعث افزایش مصرف انرژی الکتریکی، نسوز و الکترود گرافیتی شده و به کاهش راندمان و توان تولید می انجامد. بر اساس گزارشات واصله از شاخص های هزینه ای تولید فولاد در واحدهای فولادسازی داخل کشور می توان تخمین زد که کاهش هر 1 درصد درجه فلزی محصول باعث افزایش حدود 2 درصدی هزینه تبدیل آهن اسفنجی به شمش فولادی خواهد شد که اثرات بزرگی بر شاخص های اقتصادی واحد فولادسازی می گذارد.

اثرات افزایش درجه فلزی آهن اسفنجی بر پارامترهای عملکردی کوره قوس الکتریکی

اثرات افزایش درجه فلزی آهن اسفنجی بر پارامترهای عملکردی کوره قوس الکتریکی

مزیت دیگری که با بریکت سازی آهن اسفنجی می توان در کوره فولادسازی به آن دست یافت، افزایش سرعت عبور بریکت از سرباره مذاب نسبت به آهن اسفنجی است که ناشی از دانسیته بالاتر بریکت بوده و می تواند به مزایایی چون کاهش تلفات حاصل از سوختن آهن اسفنجی، تسریع فرآیند فولادسازی و بهبود راندمان تولید بیانجامد.

شاخصه اصلی دیگری که محصول CBIC دارا بوده اما سایر محصولات خانواده آهن اسفنجی از آن بی بهره اند، کربن محتوی قابل تنظیم آن است. این ویژگی باعث می شود که نیاز به شارژ دستی کربن به درون کوره فولادسازی - که از راندمان پایینی برخوردار بوده و با تلفات قابل توجهی همراه است - مرتفع گردد.

بررسی های انجام شده پیرامون مقایسه رفتار فولادسازی CBIC و CDRI نشان می دهد که شارژ ترکیبی این دو محصول به کوره فولادسازی بهترین نتیجه را در پی خواهد داشت به طوری که می توان از مزایای هر دو محصول به طور توأمان بهره برد. نتایج بدست آمده حاکی از آن است که افزایش هر 10 درصد CBIC موجود در شارژ کوره فولادسازی باعث کاهش 2 درصدی مصرف انرژی الکتریکی، 1/7 درصدی زمان ذوب تا ذوب و 0/5 درصدی راندمان تولید فولاد می گردد. از طرف دیگر، با افزایش حضور CBIC در رژیم شارژ کوره، میزان غبار تشکیل شده در حین فرآیند فولادسازی نیز به طور قابل توجهی کاهش می یابد که ناشی از استحکام مکانیکی و مقاومت به سایش بالاتر این محصول نسبت به CDRI است. برآیند اثرات فنی و اقتصادی حضور CBIC به عنوان جایگزین نسبی CDRI نشان می دهد که حضور 30 تا 40 درصدی CBIC در رژیم شارژ کوره، بهترین نتیجه را در طی فرآیند فولادسازی به همراه دارد.