استفاده از بریکت آهن اسفنجی در فرآیند کوره بلند-کنورتور

در چند سال اخیر سازمان بهداشت جهانی (WHO) نگاه ویژه ای به صنایع آلاینده در جهان داشته است به طوری که از طرق مختلف نگرانی های خود را از روند رو به رشد آلودگی هوا در کره زمین و نقش صنایع آلاینده در تولید گازهای گلخانه ای و گرمایش زمین ابراز نموده است. مجمع بین المللی تغییرات آب و هوایی (IPCC) در سال 2015 اعلام کرد که بیش از 20 درصد گازهای گلخانه ای تولید شده در دنیا مربوط به بخش صنعت می باشد که اثرات استفاده از DRI در کوره بلند از بین صنایع فعال موجود، صنعت آهن و فولاد سهم 35 درصدی داشته است. در صنعت آهن و فولاد نیز واحدهای آهن سازی کوره بلند، به واسطه استفاده از کک، سهم حدود 80 درصدی از کل CO2 تولید شده در این حوزه را به خود اختصاص داده اند.

اثرات استفاده از DRI در کوره بلند از بین صنایع فعال موجود، صنعت آهن و فولاد سهم 35 درصدی داشته است. در صنعت آهن و فولاد نیز واحدهای آهن سازی کوره بلند، به واسطه استفاده از کک، سهم حدود 80 درصدی از کل CO2 تولید شده در این حوزه را به خود اختصاص داده اند.

بر اساس آمارهای جهانی مصرف زغال سنگ در صنعت آهن و فولاد، می توان دریافت که میزان CO2 تولید شده در واحد کوره بلند حدود 1/8 تن به ازاء هر تن آهن خام تولیدی می باشد. از طرف دیگر، میزان آلایندگی واحدهای احیای مستقیم پایه-گاز حدود 35 درصد حجم آلاینده های تولیدی در واحدهای کوره بلند گزارش شده است. لذا در حال حاضر استفاده از فرآیندهای آهن سازی بر پایه احیای مستقیم، به عنوان راهکاری مؤثر در کاهش آلاینده های زیست محیطی و ادامه فعالیت مجتمع های فولادسازی بر پایه کوره بلند-کنورتور مطرح می باشند. به بیان دیگر، هم اکنون استفاده از محصولات خانواده آهن اسفنجی در فرآیند فولادسازی کوره بلند-کنورتور یکی از راهکارهای اساسی مرتفع نمودن مشکلات زیست محیطی و حفظ بقای این فرآیند فولادسازی در دنیا به شمار می رود.

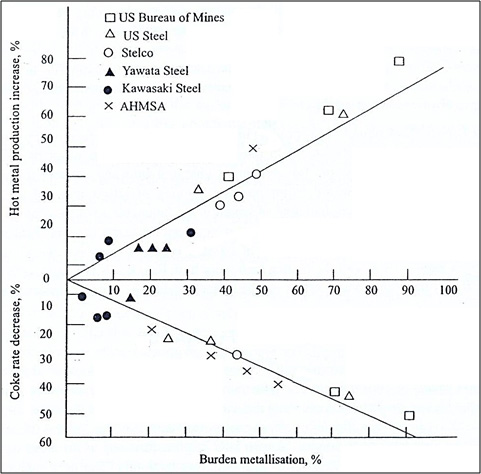

در فرآیند آهن سازی کوره بلند معمولا از محصولاتی چون سنگ آهن درشت دانه، گندله سنگ آهن و آگلومره به عنوان مواد آهن دار ورودی به کوره استفاده می شود. تحقیقات نشان می دهد در صورتی که تمام مواد آهن دار شارژ شده به کوره بلند از نوع اکسیدی باشد، 45 درصد از کل انرژی مصرفی فرآیند صرف واکنش های احیاء می شود. به همین دلیل جایگزینی قسمتی از سنگ آهن با DRI که محصولی از پیش احیاء شده است، باعث کاهش میزان اکسید آهنی می گردد که باید در محیط کوره احیاء شود. بدین ترتیب هم میزان مصرف کک در طی فرآیند کاهش می یابد و هم توان تولید کوره افزایش خواهد یافت. از دهه 80 میلادی تا به امروز مطالعات گسترده ای پیرامون بررسی اثرات شارژ محصولات DRI به کوره بلند انجام شده است و در حال حاضر نیز فولادسازان متعددی در دنیا به ویژه در ایالات متحده آمریکا، اروپا و ژاپن به استفاده روزافزون از این محصولات در کوره های خود مبادرت می ورزند. از گزارش های موجود می توان دریافت در صورتی که هر 10 درصد آهن ورودی به کوره از نوع آهن احیاء شده باشد، مصرف کک و میزان تصاعد گاز CO2 حدود 5 تا 7 درصد کاهش و توان تولید حدود 6 تا 10 درصد افزایش می یابد.

اما نکته قابل تأمل در استفاده از محصولات DRI در کوره بلند، اندازه ابعاد و استحکام خردایش (Crush Strength) آنهاست. مطالعات نشان می دهد که در فرآیند کوره بلند هرچه درصد بیشتری از مواد شارژ شده دارای ابعادی در محدوده mm 15 - 40 بوده و از استحکام خردایش بالاتری نیز برخوردار باشند، هم نفوذپذیری گاز از بستر مواد بیشتر می شود و هم احتمال خردایش آنها در اثر فشار ستون مواد کاهش خواهد یافت. با توجه به اینکه اندازه و استحکام خردایش بریکت داغ آهن اسفنجی (HBI) به طور قابل توجهی بیش از CDRI است، استفاده از HBI در اغلب کوره بلند های مطرح دنیا رواج بیشتری پیدا نموده است. به دلیل همین خواص بهتر HBI می باشد که چشم انداز افزایش استفاده از محصولات DRI در شارژ کوره بلند طی دو دهه آتی، با محوریت بریکت DRI ترسیم گشته است. با این تفاسیر می توان دریافت که به واسطه محدودیت های محیط زیستی سختگیرانه برای واحدهای فولادسازی کوره بلند-کنورتور، حرکت این واحدها در مسیر تغییر رژیم شارژ کوره و استفاده از بریکت آهن اسفنجی امری اجتناب ناپذیر خواهد بود. با این تفاسیر نیاز جهانی به بریکت آهن اسفنجی در سال های آتی به گونه ای افزایش خواهد یافت که واحدهای موجود توانایی تأمین آن را نخواهند داشت. لذا توسعه ظرفیت های تولید بریکت آهن اسفنجی در مناطق دارای مزایای نسبی، امری توجیه پذیر و منطقی خواهد بود. بدین ترتیب کشور ایران با تکیه بر واحدهای احیای مستقیم موجود و با بهره مندی از تکنولوژی بومی بریکت سازی سرد آهن اسفنجی می تواند نقشی تأثیرگذار در آینده بازار جهانی بریکت آهن اسفنجی و هم قدم شدن با مسیر توسعه جهانی جهت تغییر رژیم شارژ کوره بلند-کنورتور و استفاده از بریکت آهن اسفنجی در شارژ کوره بلند ایفا نماید.